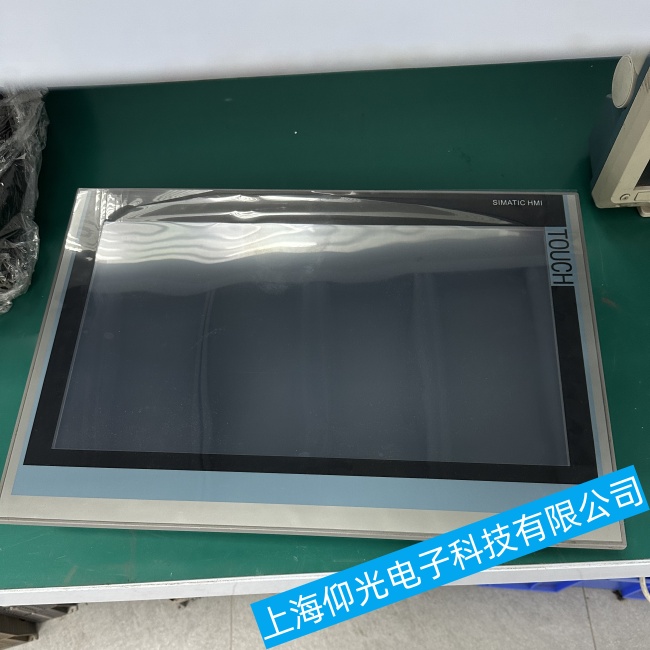

近日,工控設備維修領域針對西門子觸摸屏"觸摸無響應"故障的專項技術攻關取得重要進展。作為工業自動化生產線的"神經中樞",觸摸屏的穩定性直接關系到設備運行效率與產品質量。然而,在食品加工、精密制造等高粉塵、高濕度場景中,"鼠標箭頭靜止不動"的故障頻發,成為制約設備全生命周期管理的核心痛點。維修工程師通過構建"環境-硬件-軟件"三維診斷模型,已形成覆蓋預防性維護到應急修復的全鏈條解決方案。

故障溯源:復合型誘因揭示行業共性難題

經對300余例故障樣本的深度解析,技術團隊發現故障根源呈現多維度耦合特征。環境因素成為首要誘因:聲波反射條紋作為觸摸定位系統的核心組件,其表面0.03mm級溝槽極易被油污、金屬粉塵填充。某鋼鐵企業案例顯示,其觸摸屏在連續運行180天后,聲波反射效率衰減達75%,導致定位誤差超過±5mm閾值。

硬件故障則呈現鏈式傳導特性:控制卡晶振偏移、信號線屏蔽層破損、串口通信協議不匹配等問題占比達41%。軟件層面,驅動與操作系統兼容性沖突、注冊表關鍵參數丟失等問題同樣不容忽視。特別值得關注的是,部分用戶因使用非官方安裝包,導致驅動文件版本與固件程序出現"版本倒掛",形成"軟件性硬件故障"的復雜局面。

技術攻堅:模塊化修復體系實現精準施策

針對復合型故障特征,維修行業已建立"三級診斷-四維修復"標準化流程。在環境治理環節,創新應用納米疏水涂層技術,通過在聲波條紋表面形成200nm級保護膜,使防污能力提升3倍,單次清潔維護周期延長至6個月。硬件修復方面,開發出智能信號分析儀,可實時捕捉控制卡輸出波形畸變率,結合X射線透視檢測技術,將虛焊點定位精度提升至0.1mm級。

軟件重構環節引入自動化適配系統,通過設備ID自動匹配2000余種驅動-固件組合方案,配合沙盒環境進行兼容性壓力測試。在某汽車零部件工廠的實測中,該系統將驅動修復成功率從58%提升至97%,并建立故障特征庫,涵蓋127種典型軟件沖突場景。針對極端案例,采用雙系統鏡像備份技術,在保留原生產環境的同時,構建虛擬化測試平臺進行故障復現。

行業變革:從被動響應到主動預防的范式轉移

此次技術突破推動工控設備維護進入智能化新階段。業內專家建議,用戶應構建"三防一測"維護體系:每日生產結束后進行聲波條紋表面微塵檢測,每周實施信號完整性自檢,每月開展硬件模塊熱成像掃描,每季度進行全系統抗干擾壓力測試。同時,推動建立設備健康大數據平臺,通過AI算法預測硬件老化趨勢,實現從"故障維修"到"壽命管理"的跨越。隨著5G+工業互聯網的深度融合,遠程診斷中心與本地維修網絡的協同作戰模式,正成為破解復雜工控設備維護難題的新范式。

轉載請注明出處:上海仰光電子科技專業西門子工控維修

本文鏈接:http://www.zdgjx5.cn/fuwu/5129.htm